Lackieren und Vergießen

- Schutz vor Korrosion durch Feuchtigkeit, beispielsweise bei Kondensatbildung

- Schutz vor Verunreinigung, zum Beispiel durch Staub

- besonders empfehlenswert für im Freien eingesetzte Baugruppen

- Schutz der Leiterplatte vor Vibrationen

- Vermeidung teurer Reklamationen oder Unfälle

- Dienstleistung in Kooperation mit zertifizierten Partnern

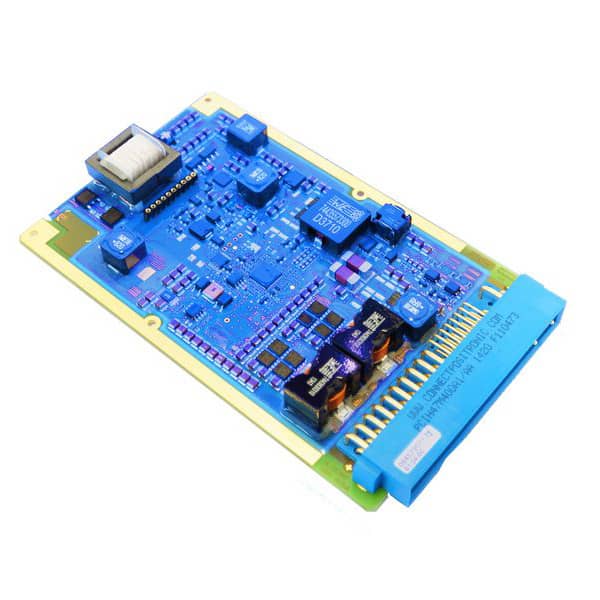

Lackieren von Leiterplatten

Beim Lackieren wird zunächst der relevante Bereich gereinigt, damit keine Verunreinigungen mit eingeschlossen werden. Selbst Fingerabdrücke oder Flussmittelrückstände werden mit "konserviert" und könnten ohne vorherige Reinigung später zu Ausfällen führen. Wenn der Bereich sauber und trocken ist, kann er maschinell und selektiv mit Lack besprüht werden. Dies funktioniert ganz ohne Maske oder zusätzliches Werkzeug. Der Lackierautomat muss lediglich einmalig programmiert werden. Typischerweise wird eine Schichtdicke von 20 bis 50 Mikrometer aufgebracht. Bei Spezialanwendungen kann die Lackdicke auch 100 Mikrometer betragen. Nach einer Trocknungsphase erfolgt die automatische Lackbildinspektion. So wird sichergestellt, dass etwaige Fehler frühzeitig erkannt und keine fehlerhaft lackierten Platten weiterverarbeitet werden.

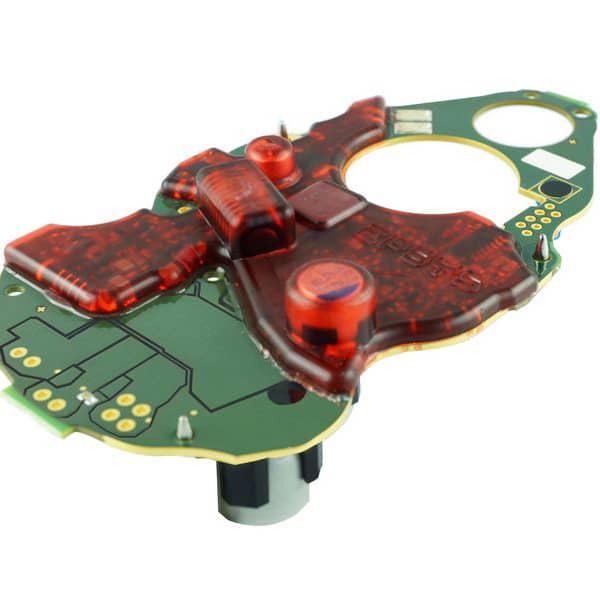

Verguss von Leiterplatten

Dort, wo Schutzlacke an ihre Grenzen stoßen, können Leiterplatten oder besonders gefährdete Teilbereiche vergossen werden. Der Verguss ist zwar etwas teurer und macht die Baugruppe schwerer, doch bietet er auch einen erheblich höheren Schutz. Er ist vor allem dann notwendig, wenn Bauteile langfristig einer Belastung standhalten müssen, zum Beispiel wenn sie längere Zeit direktem Wasserkontakt ausgesetzt sind. Das gilt auch, wenn sehr hohe Temperaturen einen Lack zum Schmelzen bringen würden. Auch abstehende Kontaktbeinchen einer THT-Bestückung werden durch den Verguss verlässlicher geschützt.

Das zu vergießende Objekt wird mit einem Dispenser umgeben, der entweder die gesamte Leiterplatte oder nur das Bauteil oder die Teilschaltung umfasst. In einem nächsten Arbeitsschritt wird der Dispenser mit der Vergussmasse befüllt. Dies geschieht automatisiert in einer Vergusskabine. Schließlich muss die Vergussmasse aushärten. Je nach Anwendungsfall und verwendetem Material ist der Überzug weich und dehnbar oder robust und abriebfest.

Fotos (Quelle): www.inno-coat.de

Virtuelle Werksführung

Besuchen Sie uns - bequem und sicher vor Ihrem Bildschirm. Ihr Guide führt Sie rein digital durch unser Werk und beantwortet Ihre Fragen.